Metalúrgica Zenon mejoró su producción gracias a la asistencia técnica de la Provincia

[CORRIENTES]-

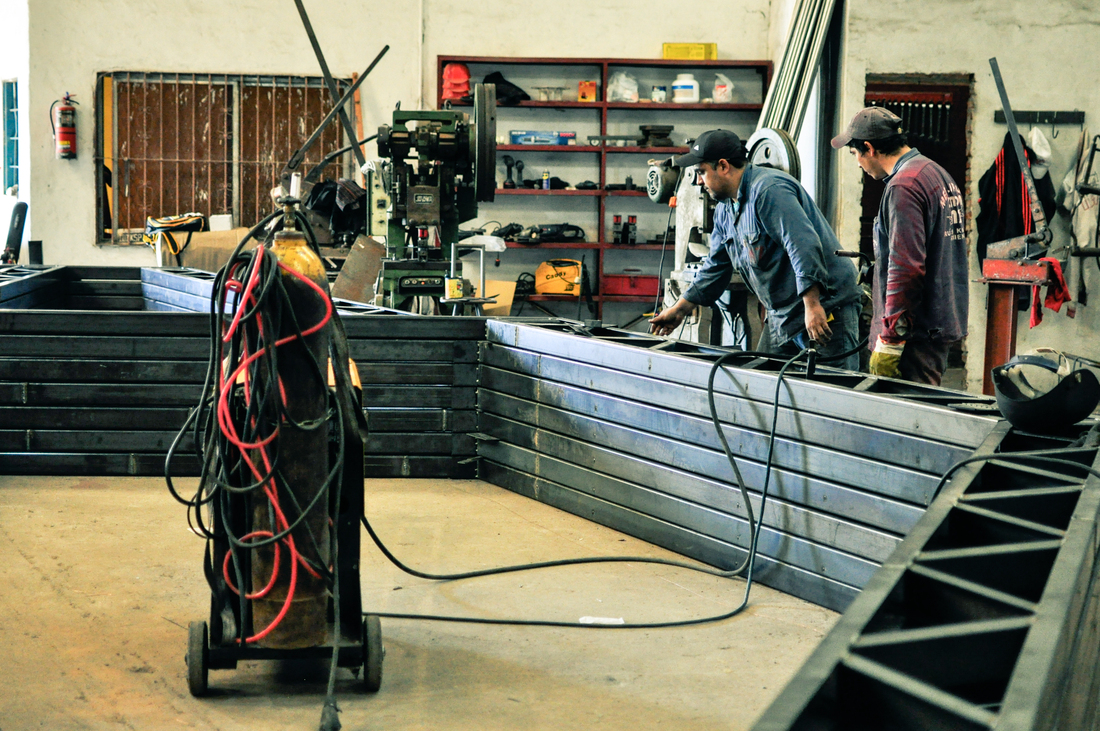

El Gobierno provincial pone a disposición de las industrias el programa Mejora de la Productividad y en ese sentido la empresa Metalúrgica Zenón, con más de 40 años en la capital correntina, fue una de las firmas que participó de la capacitación integral realizada a través de la Subsecretaría de Industria. Tras la experiencia, sus propietarios se manifestaron agradecidos y confesaron que desde que pusieron en práctica los conocimientos adquiridos mejoraron las condiciones de trabajo y la manera de organizar el taller.

Desde fines del 2014 hasta junio de este año, la metalúrgica fue una de las compañías que recibió la capacitación a cargo de profesionales especializados en estrategias y técnicas para mejorar el comportamiento productivo de las empresas.

Entre los temas abordados, los empleados y propietarios se capacitaron en el novedoso método de gestión denominado 5S (por la primera letra del nombre que en japonés designa cada una de sus cinco etapas: clasificación, orden, limpieza, estandarización y mantenimiento de la disciplina) e incorporaron consejos para mejorar la productividad del taller. Las clases fueron en módulos teóricos y prácticos donde los cuatro operarios, junto con el dueño, Fidel Zenon, y su hijo, Daniel Zenon, incorporaron conocimientos útiles para mejorar el desenvolvimiento de la metalúrgica.

La empresa realiza trabajos de todo tipo en hierro, metal y aberturas en aluminio, y tras la capacitación iniciaron el camino de la estandarización de algunos productos que demanda el sector de la construcción porque comprendieron la importancia de organizar el trabajo para acelerar el proceso de fabricación. “El tiempo te va dando la optimización de dinero en el producto final”, expresó el heredero de la metalúrgica como una clara muestra que comprendió los beneficios que acarrea seguir los pasos que les aconsejaron los técnicos.

“Para hacer 100 caballetes antes tardábamos 10 días hábiles y hoy lo logramos en 8”, destacó Daniel Zenon y añadió que esos dos días que se ahorran son posibles porque hubo una división de tareas y un trabajo de escritorio con su padre, Fidel.

“Mejora de la Productividad nos sirvió también para darnos cuenta la cantidad de material que utilizamos y el precio que le poníamos al producto final, que creíamos que era el correcto, sin contemplar todos los gastos para lograrlo”, dijo Daniel y agregó que “por ejemplo: no teníamos en cuenta, en detalle fino, los metros cuadrados de pintura que se usa para un producto, las horas hombre (trabajo), cantidad de electricidad, la optimización total de la materia prima, y además los gastos fijos directos o indirectos. Todos esos notamos gracias a la capacitación y aplicamos un ajuste para poder llevar un control”.

“Somos una empresa que hace de todo con el hierro pero a partir de la capacitación aspiramos a ser una fábrica de estandarización de algunos productos para la construcción y en paralelo seguimos creando todo tipo de materiales porque queremos seguir cumpliendo con los pedidos de nuestros clientes”, sostuvo.

“La capacitación en la metodología de las 5S nos ayudó y nos sirve mucho para seguir mejorando”, contó el empresario Fidel Zenon, propietario de la metalúrgica que tiene más de cuatro décadas funcionando en la capital provincial, a metros de la rotonda donde está la imagen de la Virgen de Itatí.

“El taller antes era totalmente desordenado, perdíamos tiempo de trabajo buscando herramientas. La capacitación nos ayudó a organizar nuestros instrumentos y los materiales en los lugares propicios y, entre otras cuestiones, favoreció a evitar accidentes laborales”, dijo Zenon hijo y aseveró “ahora se ocupa una herramienta y luego se la deja en su lugar asignado”.

Descartar para mejorar

Una cuestión que demuestra el grado de compromiso asumido por el dueño de la empresa para mejorar su funcionamiento es la decisión que tomó para limpiar y en consecuencia ampliar y ordenar la zona de trabajo. “Dado que empleamos materiales que pueden reutilizarse y que además a veces quedan retazos que pueden ser provechosos para otros trabajos, teníamos muchísimo espacio ocupado por hierros o trabajos que fueron encargados y no lo retiraron y lo teníamos guardados por las dudas”, describió Daniel y de inmediato disparó una frase que demuestra una vez más el aprendizaje logrado tras el programa provincial: “Ahora no, el trabajo se realizó y se cobró por ese material. Es decir, que ya no almacenamos pequeños objetos”.

La decisión de deshacerse de los metales que no utilizaban y ocupaban lugar no fue fácil, según contó Daniel, ya que su padre entendía que esos elementos eran dinero y podían servir en algún momento y con ello se ahorrarían plata o incluso la necesidad de tener que utilizar un material nuevo. “Mi viejo no quería saber nada con tirar hasta que entendió y ahora la optimización de espacio es increíble”, comparó Daniel y contó que calcularon que tiraron materiales por “25 mil pesos aproximadamente”. “Habían marcos de puertas, rejas, una cantidad de cosas”, recuerda Daniel.

“Fue una pérdida de plata porque eran materiales que servían pero en ese sentido se priorizó el espacio y el reacondicionamiento del taller en esta nueva etapa. Entendimos que eran materiales que cumplieron su ciclo esperando ser utilizados o vendidos”, declaró.

Efectos de la capacitación

Metalúrgica Zenon se caracteriza por sus cuatro décadas de vida en la ciudad de Corrientes pero, además, su dueño asegura que es una empresa familiar porque consideran que quienes trabajan allí son más que empleados. En ese sentido, Daniel reveló una anécdota que merece ser contada porque demuestra el grado de compromiso que tuvieron los operarios del taller en el nuevo proceso que encaró la metalúrgica a partir de la asistencia hecha por el Gobierno provincial: “Un día me llaman los muchachos y me dicen que vaya al pañol, que mire porque había algo. Fui y cuando miré me encontré con una madera en la pared pintada de rojo, donde estaban colgadas las herramientas, llaves y máquinas de ajuste. Quedé sorprendido porque nadie les dijo que hagan eso, fue iniciativa de ellos. Participaron de las capacitaciones pero fue una actitud que nació de ellos. Fue hermoso, les llegó el mensaje de lo que queremos de la empresa”, confesó el joven arquitecto y de inmediato entre carcajadas admitió que ahora las herramientas están en un lugar y tras ocuparla se la deja en el espacio hecho por los trabajadores.

Daniel reconoció que dado que la capacitación culminó hace muy poco tiempo aún no se pueden sacar conclusiones sobre si hubo o no mejoras en el rendimiento económico de la compañía. No obstante, confía que a medida que el tiempo pase y sigan cumpliendo los consejos de los técnicos esos aspectos positivos en el plano económico verán la luz.

Prensa Ministerio de Industria, Trabajo y Comercio